|

|

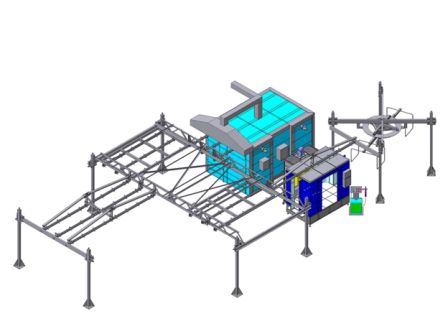

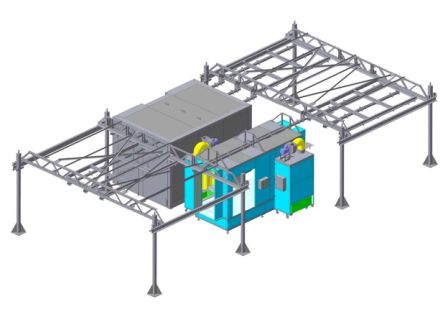

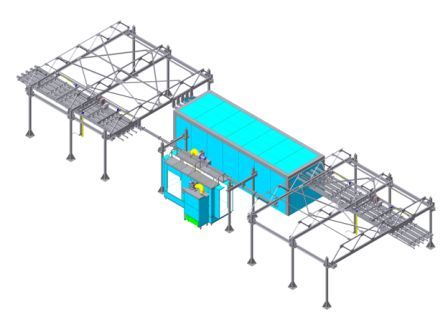

Проектирование и изготовление участков полимерной окраски.Комплект транспортной системы отличается компактным расположением составляющих, удобством в обслуживании, занимает небольшие площади, сборка комплекса производится по месту эксплуатации.В декабре 2006 года изготовлена первая печь на дизельном топливе с встроенным теплообменником.На протяжении 3 лет печь проходила испытания в критических условиях эксплуатации . Примеры участков полимерного нанесения   Принцип работы участкаПодготовленные (обезжиренные) изделия навешиваются на траверсы находящиеся на направляющих каретки. Так как каретка имеет семь транспортных направляющих можно навешивать изделия сразу на семь траверс. Платформы, весом до 300 кг, навешиваются только на три направляющих. Все изделия навешиваются вертикально. Высота до направляющих 3000 мм. Это будет партия изделий.Процесс окраски следующий: вручную или электромеханическим способом, по одной траверсе из партии направляют изделия в камеру напыления. Покраску производится двумя операторами установкой OMEGA 2000 (или любым другим распылителем) в окрасочной камере. Для каждого оператора предусмотрено два рабочих поста: один пост для окраски нижней части изделия, другой для окраски верхней части изделия. После окраски траверса перемешается на другую каретку. Каретки, с помощью электромеханического привода смещаются на одно положение. Затем окрашивают следующую траверсу, передвигая ее через камеру напыления.После окраски всей партии изделий каретку, с помощью электромеханического привода перемешают к печи. Готовая партия изделий помешается в печь. Печь имеет семь транспортных направляющих, располагающихся на том же расстоянии, как и у каретки. Это облегчает процесс загрузки печи. Загрузка печи осуществляется вручную или электромеханическим способом.Во время полимеризации партии изделий персонал готовит следующую партию изделий: обезжиривает их; навешивает их на траверсы; окрашивает.После окончания процесса полимеризации к печи подводится первая каретка. Траверсы с изделиями выгружается из печи через основную каретку в зону охлаждения и разгрузки, где изделия охлаждаются естественным образом.После выгрузки готовых изделий, в пустую печь помещается следующая партия изделий.После полного остывания изделий их выгружают. На освободившиеся траверсы навешивают следующую партию изделий.Общий вид транспортной системы представлен на рисунке.Транспортная система устанавливается на подготовленном полу. Допуск в уровне пола может быть ±50 мм. Регулировка элементов транспортной системы осуществляется с помощью регулировочных устройств и позволяет добиться минимальных зазоров между сопрягаемыми элементами, что уменьшит опадание порошка с изделий во время их перемещений.Достоинства представленной транспортной системы:Удобство обслуживание;Компактность;Простота регулировки,Большая грузоподъемность,Сборка оборудования по месту эксплуатации.ЦеныСтоимость линии полимеризации рассчитывается индивидуально -при заполнении опросного листаРазмеры печи полимеризации. Количество направляющих зависит от требуемой производительности. Возможна установка в печь любого количества направляющих. При изменении размеров оборудования и количества направляющих будут скорректированы цены на предлагаемое оборудование.Транспортная система обсуждается отдельно. При уменьшении количества направляющих, уменьшится металлоемкость и трудозатраты на изготовление транспортной системы. Поэтому возможно уменьшение цены.Условия заказа30% на момент открытия заказа70% по факту готовности к отгрузкиСрокиСроки изготовления:• печь полимеризации – 10-12 рабочих недель.• камера напыления –10-12 рабочих недель.• Транспортная система – 10-12 рабочих недель. |

Новый гранулятор ОГМ-1,5М 90кВт - цена 1 650 тыс. руб., в наличии 1 гранулятор. Изготавливаем грануляторы под заказ Комплектация: гранулятор, роллеры, дозатор, смеситель гранулятора, пульт (в составе линии)  Изготавливаем комплексы для сушки дымовыми газами, аэродинамические 1т/час -1 700 тыс.руб. Изготавливаем комплексы для сушки дымовыми газами, барабанного типа: С автоматическим теплогенератором на 1МВт- 1т/час -5 500 тыс.руб. С автоматическим теплогенератором на 2МВт-2т/час - 7 500тыс руб. Комплекс имеет сушильные барабаны диаметром до 2,4 метра, оптимально для автомобильных перевозок. |